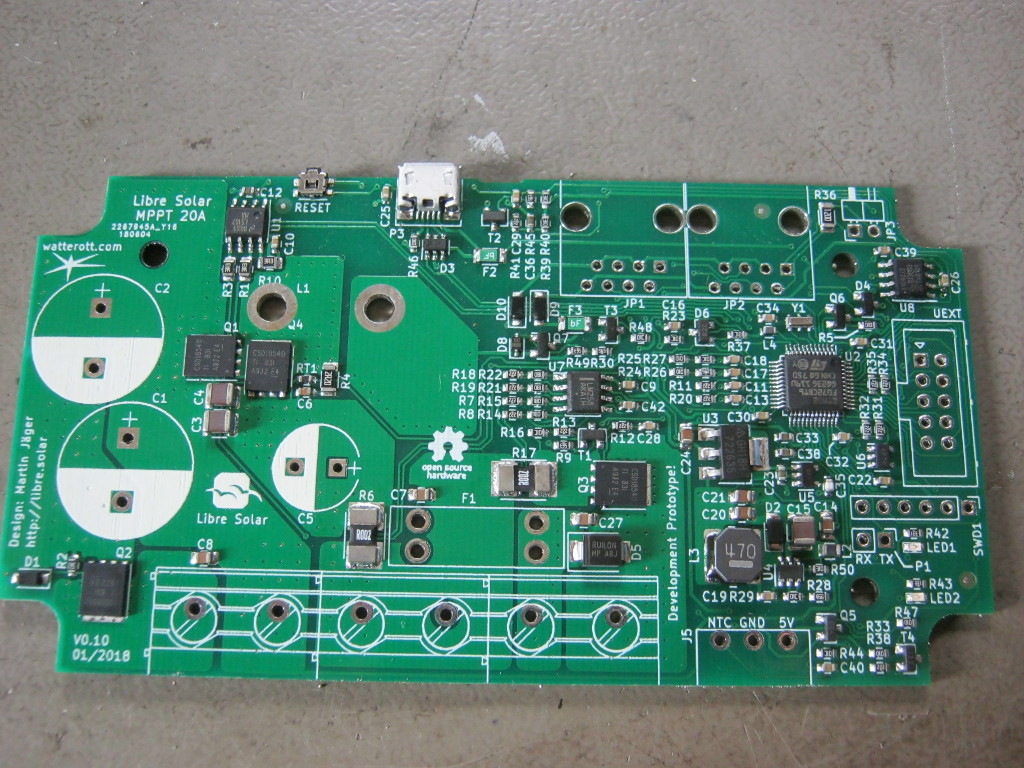

Nach dem Vorversuch mit dem N-Switch, der nur wenige Bauteile hatte, wurde als nächstes der Laderegler in Angriff genommen. Allein das Platzieren der SMD-Bauteile hat 2 Stunden in Anspruch genommen. Gelötet wurde diese Baugruppe wieder in der Dampfphase.

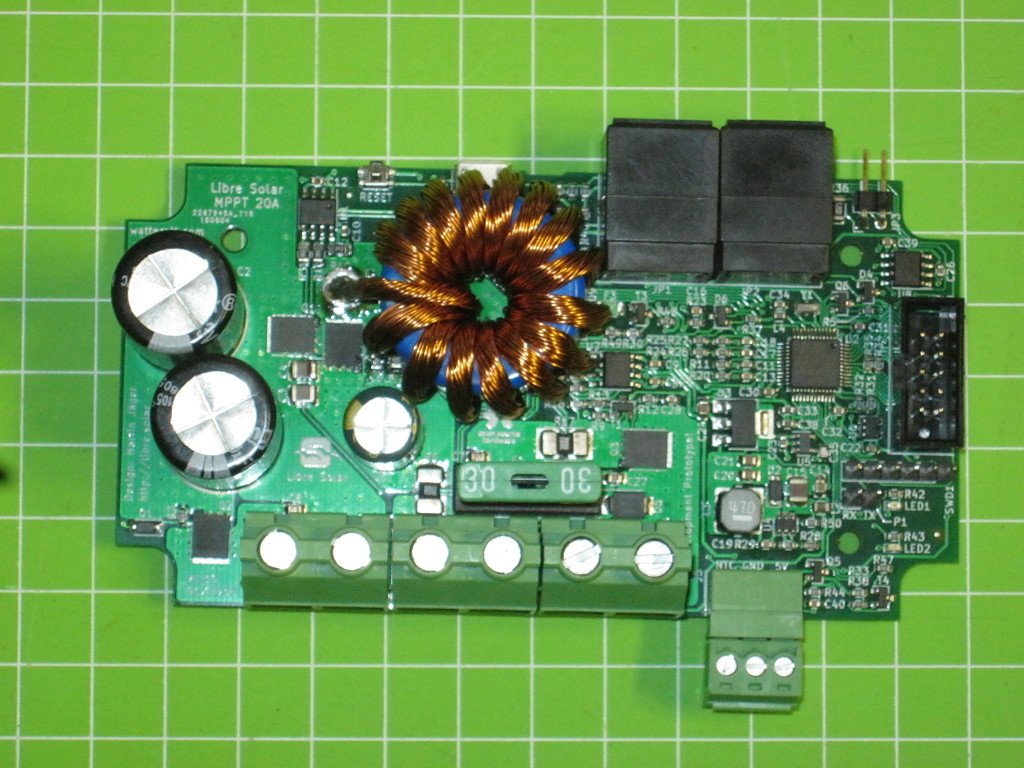

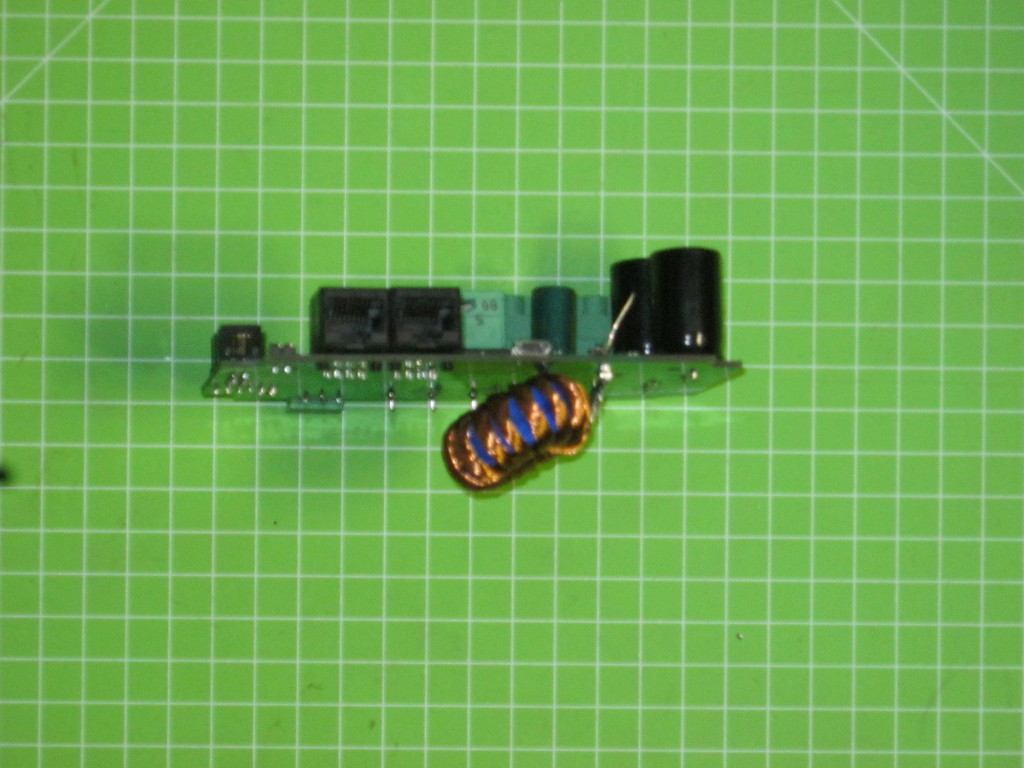

Nach der Kontrolle der Baugruppe (Lötbrücken, verrutschte Bauteile etc.) wurden die bedrahteten Bauteile bestückt.

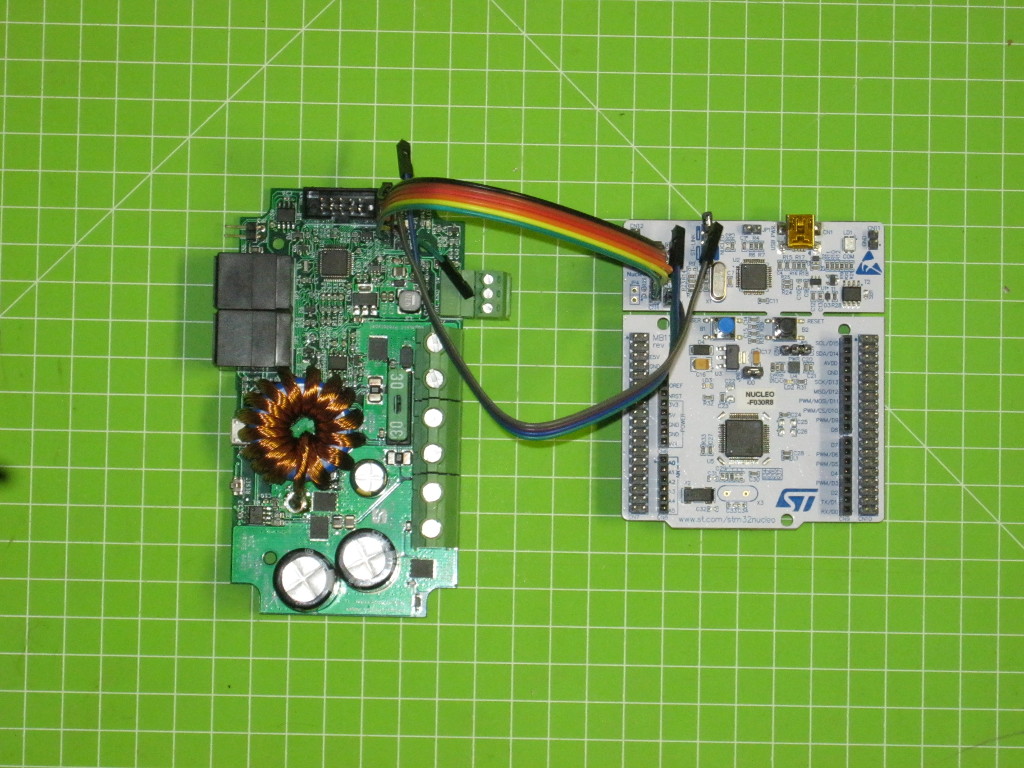

Mithilfe eines Nucleo-Boards wurde die Firmware auf den Controller gebracht. Die Nucleo-Boards sind für STM32-Controller in etwa vergleichbar zu Arduino-Boards. Auf dem Nucleo-Board befindet sich ein Programmer/Debugger mit USB-Schnittstelle, der auch unabhängig als Programmiergerät verwendet werden kann. Vor dem hochladen wurde im Sourcecode der Batterietyp (12V Bleiakku) eingestellt.

Der Laderegler wurde an eine Bleibatterie angeschlossen, nach kurzer Zeit leuchtete eine rote LED auf, die Baugruppe machte etwas. Am Solarpanel-Anschluss wurde ein Netzteil angeschlossen und 12V eingestellt. Es passierte nichts, es floss nur ein kleiner Strom, der Eigenbedarf der Schaltung.

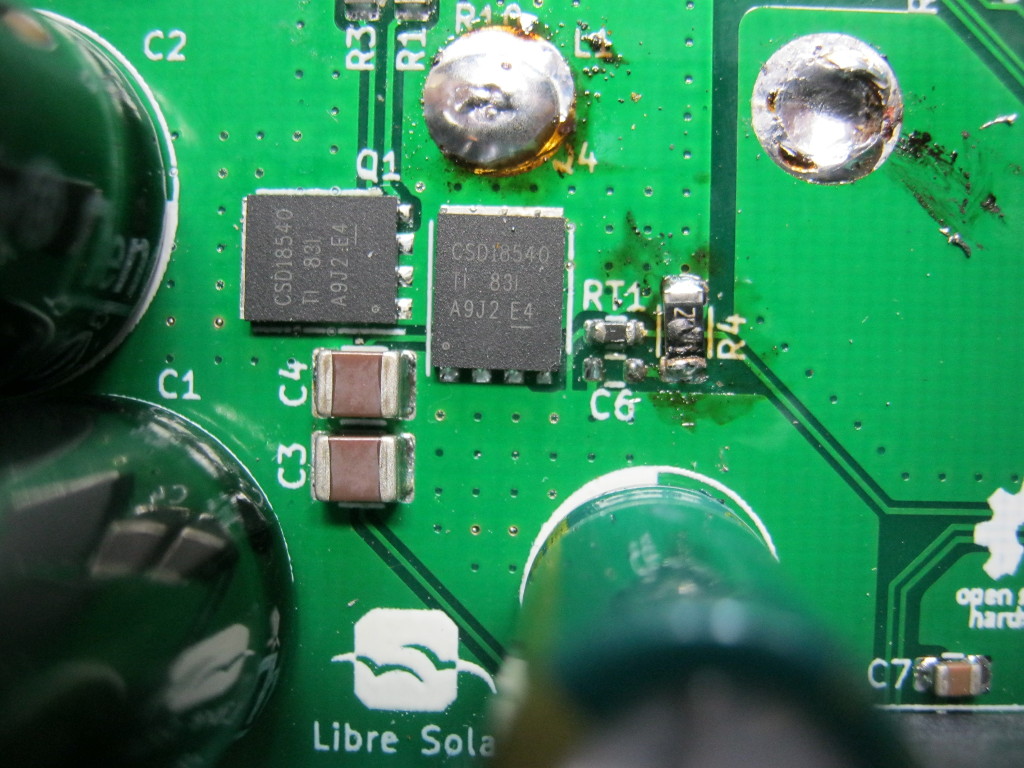

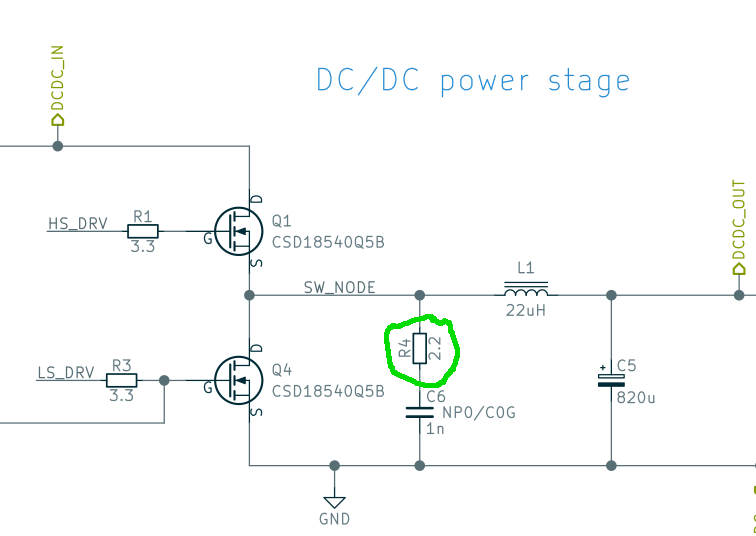

Nachdem die Spannung am Solareingang erhöht wurde, fing die Schaltung an zu rauchen. Es ist ein gutes Zeichen, wenn ein Prototyp beim ersten Einschalten raucht. Raucht er nicht, bedeutet das, es funktioniert überhaupt nichts, und das ist ein sehr schlecht, weil man dann lange den Fehler sucht. Der Rauch kam unter der großen Spule hervor. Zur Analyse musste die Spule ausgelötet werden. Der SMD-Widerstand R4 war durchgebrannt, er war hochohmig geworden. Eine mögliche Ursache könnte ein Kurzschluss über C6 sein, beim nachmessen war dieser jedoch hochohmig, somit war keine Fehlerursache ersichtlich. Der Widerstand wurde ausgetauscht, die Spule wurde wieder eingelötet und der Einschaltversuch wiederholt. Erneut brannte der Widerstand durch. Die Spule wurde wieder ausgelötet und auf die Rückseite der Leiterplatte verbannt.

Somit kann die Baugruppe betrieben werden und alle SMD-Bauteile sind für Messungen zugänglich. Da durch den Kondensator C6 kein Gleichstrom durch R4 fließen kann (es fließt nur beim einschalten ein Strom bis C6 geladen ist), kann die Überlastung von R4 nur von einer Überspannung oder einem Wechselstrom herrühren.

Für eine Überlastung durch Wechselstrom kommt eine zu große Kapazität in Frage. Beim nachmessen von C6 wurde festgestellt, dass anstatt 1nF versehentlich ein 100nF-Kondensator eingebaut wurde. SMD-Kondensatoren haben keine Beschriftung, somit kann man die Werte nur durch Messen unterscheiden.

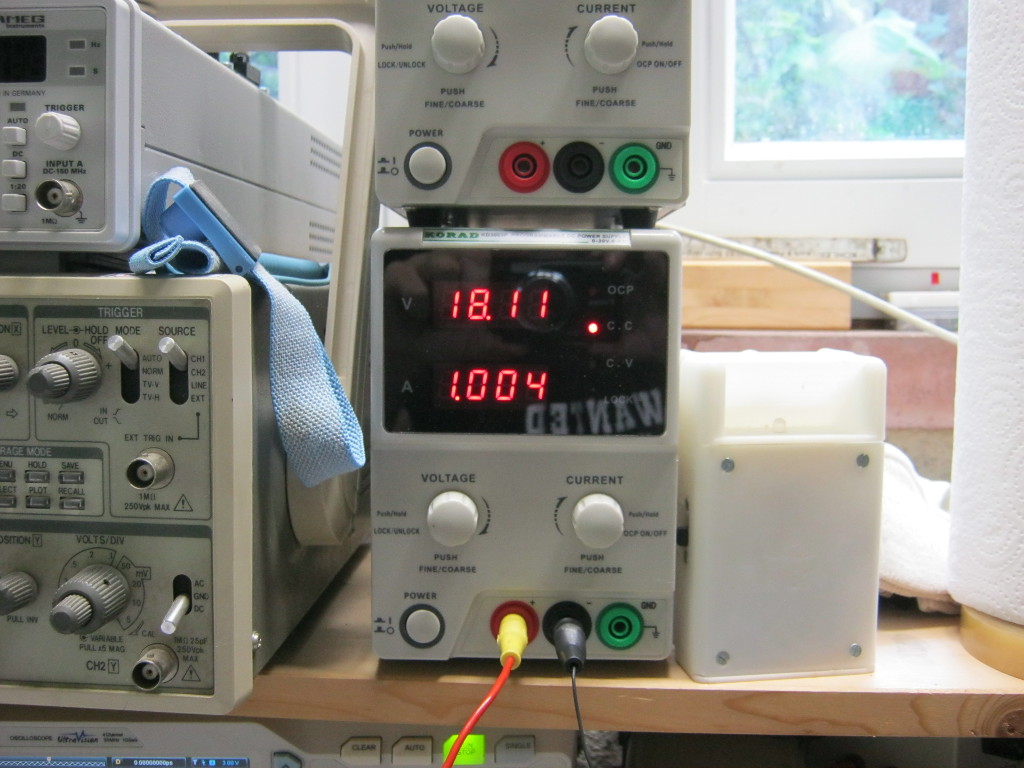

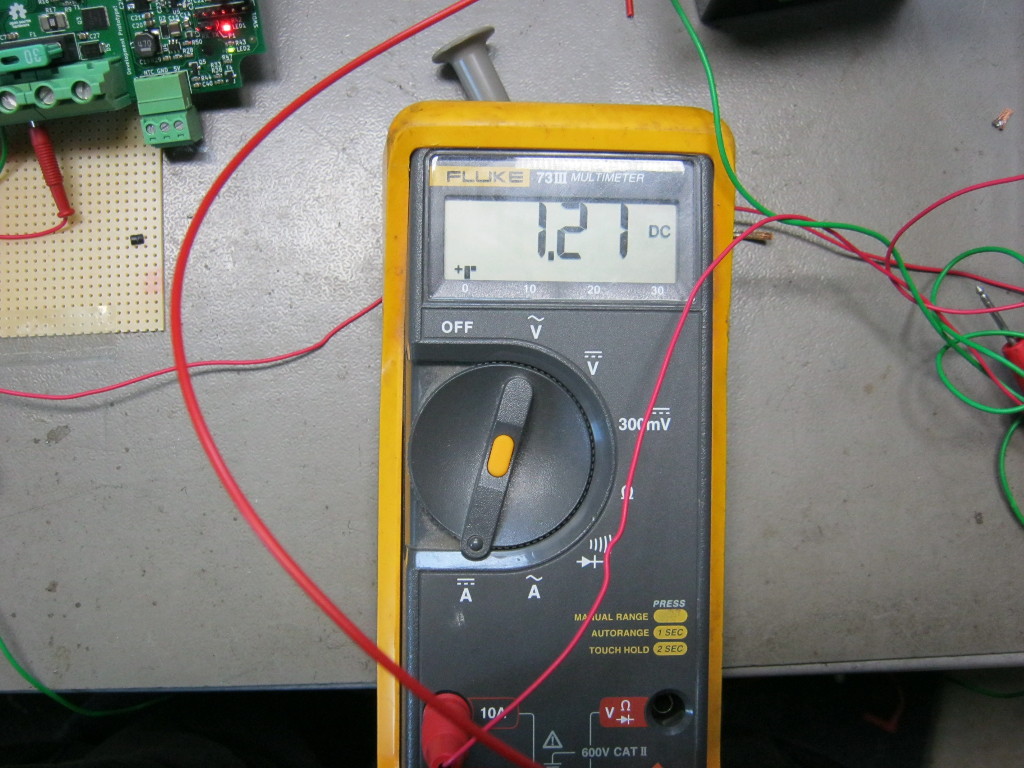

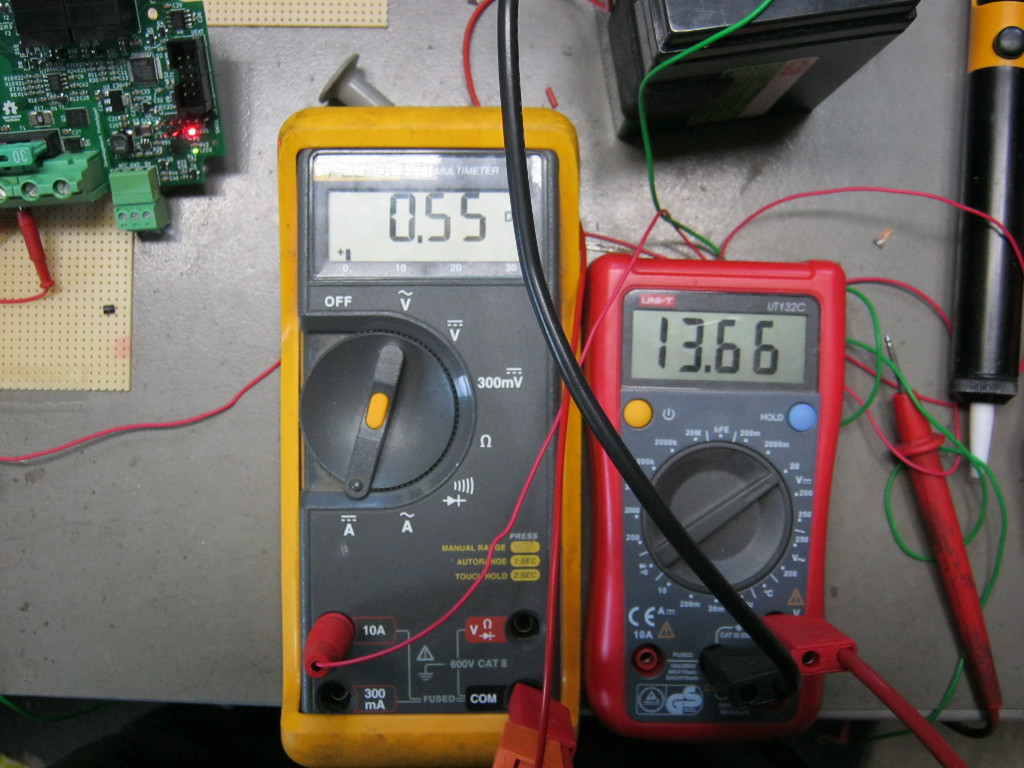

Ein neuer Widerstand und der richtige Wert für C6 wurden eingebaut und die Schaltung wieder in Betrieb gesetzt. Die Schaltung lief ohne Rauchzeichen. Das Netzteil am Solareingang wurde auf 18V, 1A eingestellt.

Der Akku wurde mit 1,2A geladen. Nach einer Weile ging der Ladestrom zurück da der Akku fast voll war. Alle Werte waren plausibel.

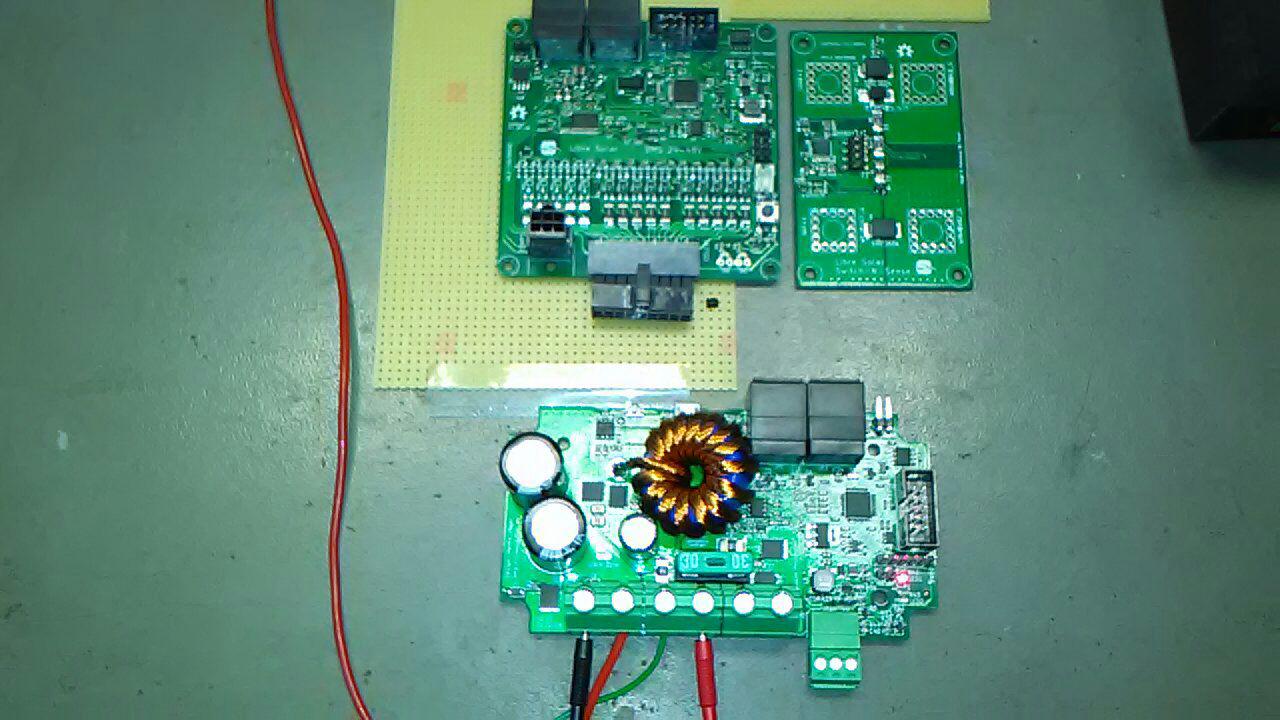

Inbetriebnahme Batteriemanagment mit N-Switch.

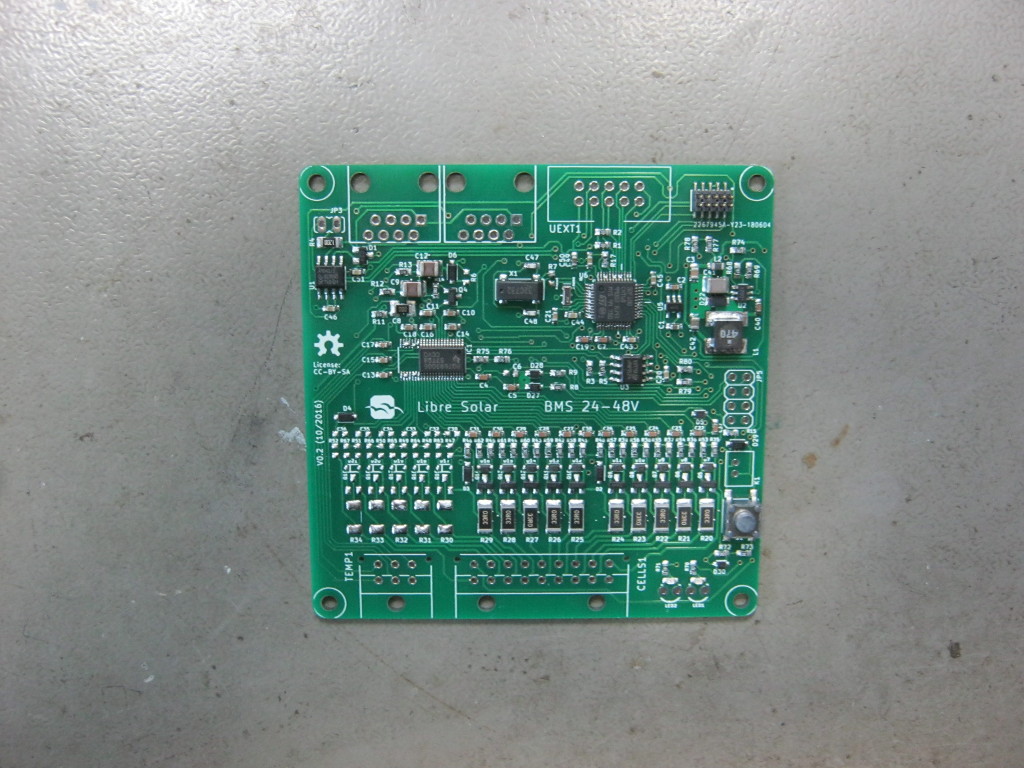

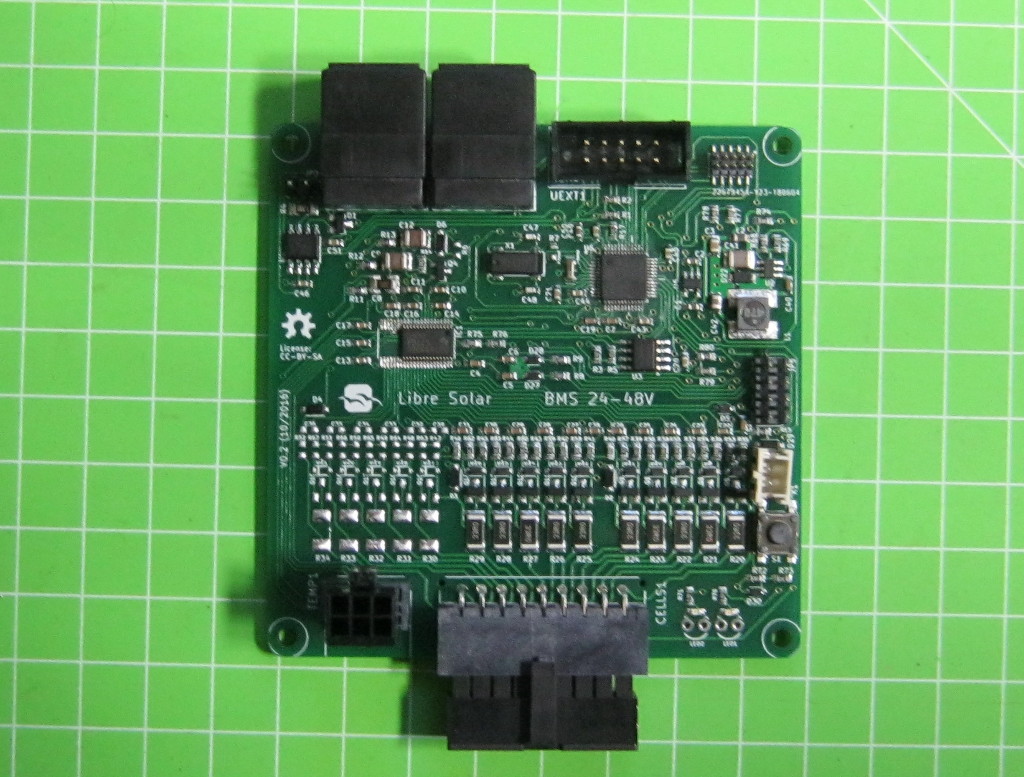

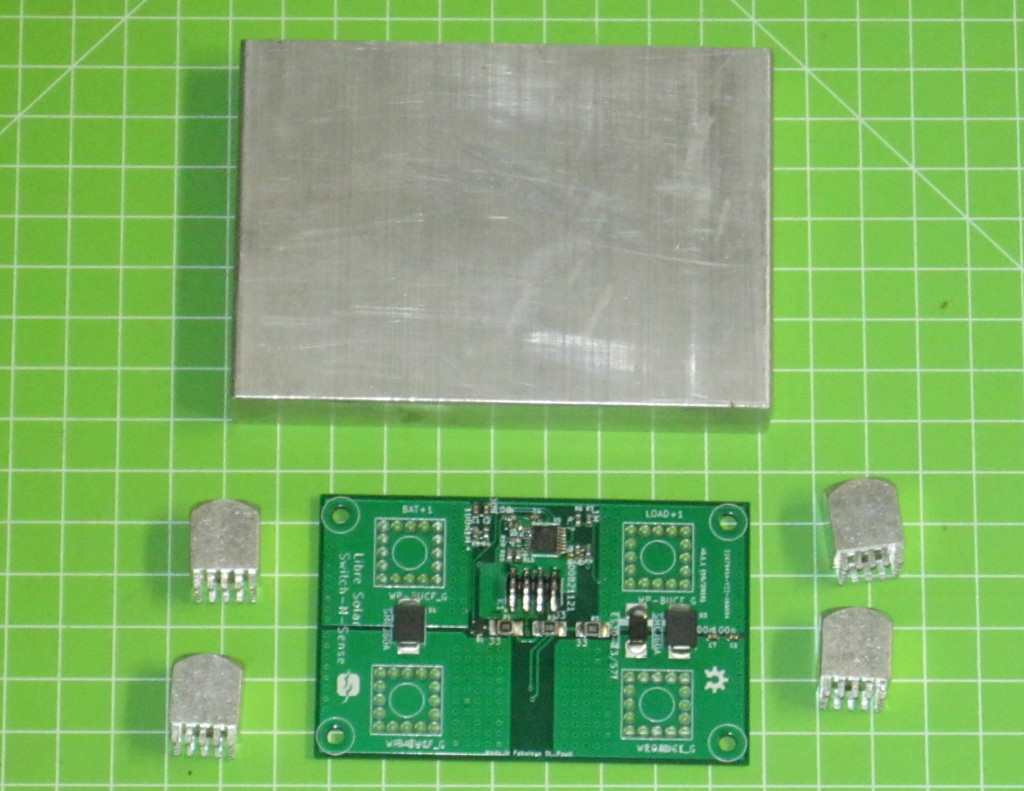

Die BMS-Leiterplatte wurde ebenfalls mit allen SMD-Bauteilen bestückt und gelötet. Danach waren einige bedrahtete Stiftwannen aufzulöten.

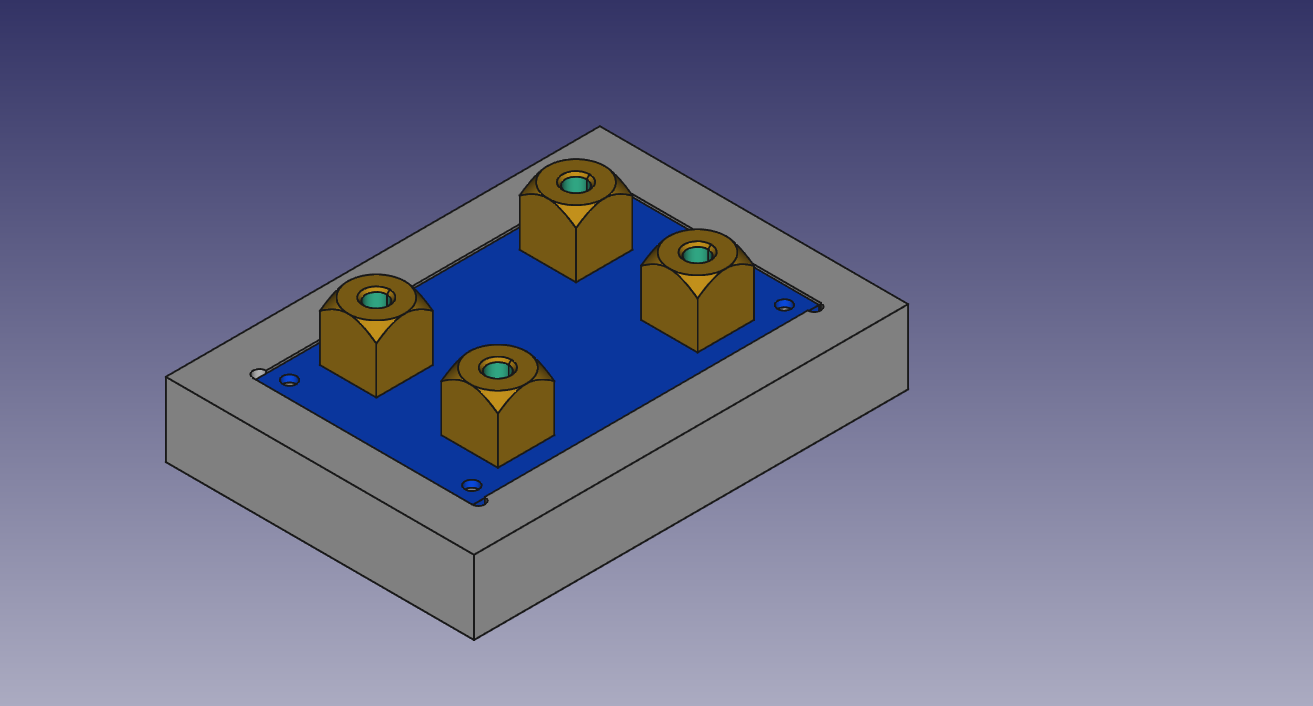

Zum BMS gehört die Tochterbaugruppe N-Switch, diese hat die Aufgabe, den Akkupack von der externen Beschaltung zu trennen (Laderegler/Last). Auf dem N-Switch sind für die wegführenden Leitungen massive Anschlusspunkte mit Gewinde vorgesehen. Diese müssen mit viel Kraft in die Leiterplatte eingepresst werden. Der elektrische Kontakt zur Leiterplatte geschieht dann über die Verbindung Durchkontaktierung-Bauteilbein, ohne einlöten. Beim einpressen sollte die Leiterplatte möglichst nicht durchgebogen werden, da beim biegen Bauteile beschädigt werden können.

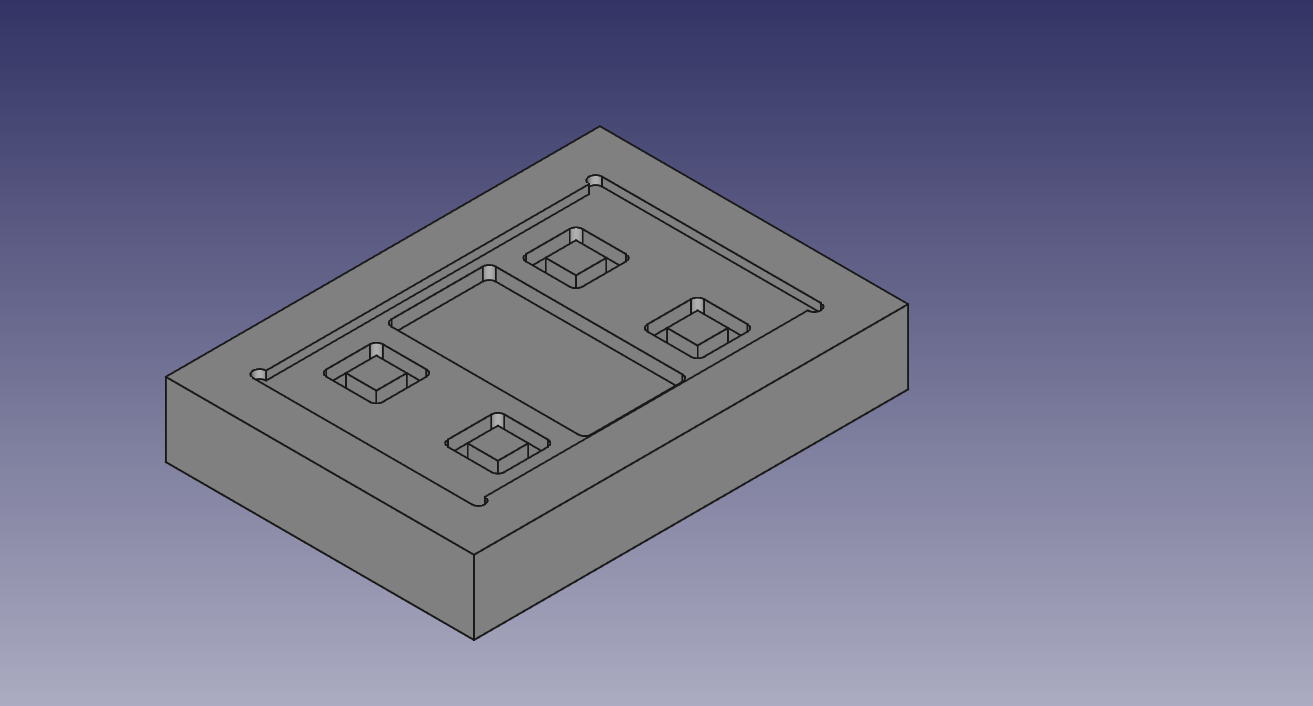

Eine Hilfsvorrichtung muss konstruiert und gefräst werden. Für die Konstruktion wurde das Leiterplattenmodell in FreeCAD eingelesen und die Auflage konstruiert.

Im nächsten Schritt müssen die Vertiefungen in den Alublock gefräst werden. Danach können mit einer Presse die Anschlusspunkte eingepresst werden.